Сегодня птицеводство является самой развивающейся отраслью среди других сегментов производства животного протеина (мяса), а мясо птицы — самым потребляемым в мире. Рост спроса с одновременным приростом населения планеты, увеличение доходов и продуктового разнообразия ведут к тому, что производители должны уделять особое внимание вопросам качества тушки в цехе переработки

Согласно информации Всемироной продовольственной организации ООН (FAO), в 2014 году на долю куриного мяса приходилось 88% всего произведенного мяса в мире, что равняется примерно 96 миллионам тонн (источник (FAO, 2014).

Также приводятся данные, что с 2000 года средняя масса потрошеной тушки во всем мире составила от 1.44 до 1.55 кг. Если рассматривать эти цифры с экономической точки зрения, цех переработки в данный момент — единственный действительно прибыльный сегмент всего производства интегрированной птицеводческой компании.

После того, как производитель птицы приложил все усилия, чтобы обеспечить цех переработки достаточным количеством тушки, уменьшение ошибок на стадии переработки гарантирует прибыльность всего производства. Основные аспекты, которым следует уделять внимание:

- Процесс переработки

- Транспортировка/Приемка

- Подвешивание

- Оглушение

- Обескровливание/Ошпаривание

- Ощипывание

- Потрошение

- Охлаждение

Работа с птицей

При работе с птицей важно обращаться с ней спокойно и осторожно. Весь персонал, работающий непосредственно с птицей (отлов, взвешивание, физический осмотр, проверка наполнения зоба, вакцинация), должны иметь опыт такой работы, а также специальные навыки, необходимые для того, чтобы обращаться с птицей бережно и корректно, принимая во внимание такие параметры, как ее возраст и пол.

Процесс переработки

Высокоскоростная переработка

Одним из ключевых преимуществ механической переработки птицы является её скорость. Также с ней связаны следующие характеристики:

- Высокоскоростные линии убоя и переработки.

- Высокий уровень гигиены процесса переработки.

- Наблюдение государственных ветеринарных врачей (инспекция).

- Процесс разделки на виды продукции необходимого размера.

- Производство продукции, готовой к кулинарной обработке или употреблению.

- Хранение охлажденной и замороженной продукции.

- Система дистрибьюции.

- Переработка отходов.

- Очистка воды.

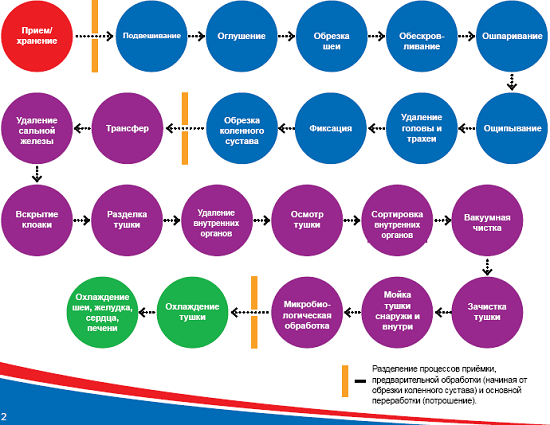

Рисунок 1 демонстрирует стадии технологического процесса, начиная от момента поступления бройлерной птицы в цех переработки и заканчивая отправкой готовой продукции.

Рис. 1: Схема производственного процесса переработки (красный цвет — прием и хранение, синий цвет — убой и первичная переработка, фиолетовый цвет — потрошение и основная переработка и зеленый цвет — охлаждение тушки и субпродуктов)

Цех переработки является промежуточным звеном между хозяйством и столом потребителя.

Такие параметры, как живая масса, кормоконверсия, сохранность и себестоимость рассчитываются в период выращивания бройлеров в то время, как безопасность, качество и выход мяса контролируются в период переработки. Формула при этом проста — производство здоровой птицы плюс ее переработка в контролируемых гигиенических условиях равняется получению здорового и питательного куриного мяса.

Транспортировка и прием

Транспортировка в цех переработки

Транспортировка бройлерного поголовья из хозяйства в цех переработки является одной из самых важных стадий производства мяса высокого качества. Отлов, погрузку в контейнеры и перевозку птицы следует осуществлять осторожно с тем, чтобы не допустить ушибов, перелома костей, стресса или отхода птицы. Эти факторы ведут к снижению качества птицы и ее выбраковке в цехе переработки, что ведет затем к потере продукции и прибыли.

Неправильная перевозка не только отрицательно влияет на живую птицу, но также может снижать качество мяса. Транспортировка влияет как на метаболизм, так и на физическое состояние птицы, что может вызывать нежелательное влияние на качество мяса (Zhang, et. al, 2009). Контроль микроклимата (температура и влажность в контейнерах для перевозки) является очень важным аспектом снижения температурного стресса. Это достигается с помощью улучшения движения воздуха между птицей (в жарком климате) и/или контроля фактора охлаждения ветром при помощи пологов (холодный климат (Рис. 2)).

Рис 2: Защита птицы от холода во время транспортировки

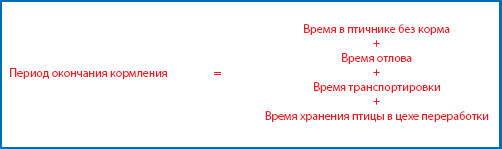

Время перевозки птицы в цех переработки играет важную роль в обеспечении высокого качества мяса. Планирование перевозки должно осуществляться так, чтобы бройлерное поголовье поступало в цех переработки через 8-12 часов после окончания кормления. Это является оптимальным временем для освобождения кишечника, что ведет к снижению фекального загрязнения тушки в процессе переработки. В случае превышения периода 12 часов с момента окончания кормления, начинается разрушение оболочки кишечника, что вызывает затем загрязнение тушки и снижает ее выход Ниже приводится формула для эффективного расчета времени окончания кормления:

Было также замечено, что при длительном времени перевозки птицы из хозяйства в цех переработки увеличивается число случаев кровоподтеков в области грудной мышцы (Рис. 3).  Это может быть результатом того, что при длительном нахождении в контейнере увеличивается контакт поверхности грудной мышцы птицы с полом контейнера. Число кровоподтеков растет также при неровности дороги от хозяйства до цеха переработки. Несмотря на то, что время перевозки может достигать 1-7 часов, чем меньше птица проводит в транспорте, тем выше качество мяса.

Это может быть результатом того, что при длительном нахождении в контейнере увеличивается контакт поверхности грудной мышцы птицы с полом контейнера. Число кровоподтеков растет также при неровности дороги от хозяйства до цеха переработки. Несмотря на то, что время перевозки может достигать 1-7 часов, чем меньше птица проводит в транспорте, тем выше качество мяса.

Приемка бройлеров в цех переработки

После прибытия птицы в цех переработки ей зачастую приходится ожидать разгрузки в зону приемки. В зависимости от времени года и времени транспортировки это может стать проблемой. Чем дольше время ожидания до начала переработки, тем выше риск появления царапин на коже и других повреждений, которые ведут к снижению качества тушки.

Хотя существуют рекомендации по максимальному сокращению времени пребывания птицы в транспортном средстве (не более 2 часов), некоторые цеха переработки имеют склад с контролируемым микроклиматом, который оборудован вентиляторами и установками туманообразования, которые способствуют циркуляции охлажденного воздуха вокруг контейнеров с птицей (Рис. 4). Это особенно эффективно во время летних месяцев при высокой температуре. В более холодное время года рекомендуется накрывать контейнеры брезентовым пологом для защиты птицы от холода, не снижая циркуляции воздуха между контейнерами.

Рис. 4: Примеры складов хранения птицы в цехе переработки.

Подвешивание

Зона подвешивания птицы обычно является самой оживленной зоной цеха переработки с точки зрения количества работающего персонала. Так как птица поступает в цех переработки ежедневно в больших количествах, а подвешивание осуществляется вручную, рабочие должны работать так быстро, чтобы птица была не просто подвешена и процесс подвешивания был своевременным, но еще так, чтобы, обеспечить оптимальное качество при минимальной работе непосредственно с птицей.

Подвешивание должно происходить осторожно с максимальным соблюдением принципов благополучия птицы и для того, чтобы избежать нанесения птице травм.  Если подвешивание осуществляется неправильно, это может вызвать кровоподтеки, переломы крыльев, ног, а также появление кровоизлияний на кончиках крыльев. Рекомендуется в зоне подвешивания применять низкую интенсивность освещения, чтобы успокоить птицу (Рис. 5). Это позволитпредупредить возбуждение птицы и возможность самотравмирования. В некоторых случаях для этого применяется освещение синего цвета. С птицей должен работать персонал, прошедший специальную подготовку и обучение методике подвешивания птицы.

Если подвешивание осуществляется неправильно, это может вызвать кровоподтеки, переломы крыльев, ног, а также появление кровоизлияний на кончиках крыльев. Рекомендуется в зоне подвешивания применять низкую интенсивность освещения, чтобы успокоить птицу (Рис. 5). Это позволитпредупредить возбуждение птицы и возможность самотравмирования. В некоторых случаях для этого применяется освещение синего цвета. С птицей должен работать персонал, прошедший специальную подготовку и обучение методике подвешивания птицы.

Оглушение

Оглушение — это процесс, во время которого птица теряет сознание перед убоем, что способствует более эффективному обескровливанию. Два основных метода оглушения — это с помощью тока в емкости с водой и с помощью газа; оба способа одобрены организациями по контролю за благополучием животных.

Электрическое оглушение производится обычно электротоком мощностью 12-150 мА (миллиамперов) на голову в течение 2-11 секунд. Оглушение является очень важным этапом обработки, и если он осуществляется неправильно, это может отрицательно влиять на качество тушки, вызывать потерю крови и снижение качества мяса (Рис. 6). Влияние электрического оглушения на качество мяса зависит от уровня напряжения, частоты и продолжительности (Huang, et.al, 2014). Важно отметить, что время, в течение которого птица находится без сознания, увеличивается при увеличении напряжения; при этом, это может вызывать повреждения тушки. Если значение электрического напряжения при оглушении слишком высоко, это может вызвать кровоизлияния в крыльях и мышечной ткани. Если напряжение слишком низкое, птица может не потерять сознание полностью и начать двигаться, что вызывает напряжение мышц и недостаточное обескровливание. Три основных метода электрического оглушения, применяемых в мире: высокое напряжение/низкая частота (1), среднее напряжение/низкая частота (2) и низкое напряжение/высокая частота (3), где метод 1 наиболее применим в Европе, метод 2 — в Азии и метод 3 — в США. Основной цельюэлектрического оглушения является гуманная подготовка бройлеров к обескровливанию и умепньшение страдания птицы при убое.

Оглушение газом отличается от электро-оглушения тем, что не имеет мгновенного эффекта. Однако, так как птица не имеет рецепторов восприятия азота и аргона (два основных газа, применяемых при газовом оглушении), она не чувствует дискомфорта в короткий период времени перед потерей сознания. Критический фактор при газовом оглушении — это оптимальный выбор газа и оптимальная подача газа.

Рис 6: Кровоизлияние на кончиках крыльев, вызванное неправильными настройками системы оглушения.

Обескровливание/Ошпаривание

Обескровливание

Во время процесса обескровливания около 40% всего объема крови выходит из тушки, 3 — 5% остается в мышечной ткани и остальной объем находится во внутренних органах (Plumber, et.al, 2012). Если птица была оглушена правильно, сердце продолжает работать в период обескровливания, помогая удалить кровь из тушки. В разных регионах мира время обескровливания варьируется от 90 до 150 секунд.  Если обескровливание тушки проведено неэффективно, это вызывает покраснения на тушке, что ведет к снижению категорийности (Рис. 7) или выбраковке тушки. Эффективное обескровливание также позволяет собрать максимальный объем крови, как второстепенный продукт (кровяная мука) и значительно уменьшить поступление крови в напольный канализационный сток, что уменьшает содержание органических примесей канализационных вод (Kuenzel and Ingling, 1977).

Если обескровливание тушки проведено неэффективно, это вызывает покраснения на тушке, что ведет к снижению категорийности (Рис. 7) или выбраковке тушки. Эффективное обескровливание также позволяет собрать максимальный объем крови, как второстепенный продукт (кровяная мука) и значительно уменьшить поступление крови в напольный канализационный сток, что уменьшает содержание органических примесей канализационных вод (Kuenzel and Ingling, 1977).

Ошпаривание

Ошпаривание — это процесс, во время которого тушка погружается в горячую воду одностадийным или многостадийным методом для того, чтобы размягчить перо перед его удалением. Большая часть перерабатывающих предприятий проводит ошпаривание в течение 1 — 3.5 минут, в зависимости от требований и необходимости. Для получения желтого цвета кожи (кутикула кожи не удалена) и белого цвета кожи (кутикула кожи удалена) как правило, применяется низкая (52-54°C) и средняя (55-57°C) температуры ошпаривания. Сохранение кутикулы кожи предпочитается для цельной тушки или разрубленных порций. При высокой температуре ошпаривания (54-60°C) тушка обычно погружается в воду на 45-90 секунд.

Ошпаривание при низкой температуре требует более длительного времени, и тушка погружается в воду на 120-210 секунд с целью облегчения снятия оперения. В обоих случаях для эффективного намокания оперения необходимо эффективное перемешивание воды.

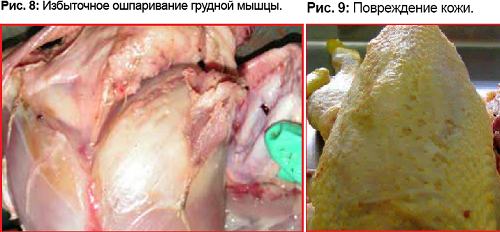

Если температура ошпаривания слишком высокая, цвет кожи будет неровным и, благодаря созданной денатурации, филейные мышцы будут выглядеть, как будто они были подвержены кулинарной обработке (Рис. 8). Если температура ошпаривания недостаточно высокая, это может вызывать повреждения (разрывы) или неравномерное удаление кутикулы кожи (Рис. 9).

Ощипывание

После ошпаривания тушка птицы поступает в машины для ощипывания, оборудованные вращающимися дисками с резиновыми “пальцами”, которые снимают перо с тушки, не повреждая ее поверхность. Если резиновые пальцы установлены неправильно, это может вызывать неэффективное удаление оперения, перелом крыльев, повреждения (разрыв) кожи и мышечной ткани, а также кровоизлияния на тушке (Рис. 10).

Рис. 10: Примеры неэффективного ощипывания, перелома крыла и кровоподтеков, полученных по время ощипывания.

Процессы ошпаривания и ощипывания являются важными с точки зрения риска загрязнения и распространения бактериального заражения от кожи больной птицы на тушку здоровой птицы.

В баке для ошпаривания важно, чтобы вода двигалась по принципу противотока. Это способствует удалению фекальных загрязнений с тушки, а также обеспечивает движение птицы в процессе ошпаривания через объем более чистой воды до поступления в машины ощипывания. Скорость движения воды должна быть высокой для того, чтобы растворить и эффективно удалить фекальные загрязнения с тушки. Если регулярно не осматривать оборудование для ошпаривания, фекальные загрязнения, оставшиеся на тушке, могут попасть в машину для ощипывания. Это, в свою очередь, может вызвать перекрестное загрязнение между тушками резиновыми пальцами машины для ощипывания.

Поврежденные, изношенные, сломанные или отсутствующие пальцы машины необходимо заменять ежедневно для эффективной эксплуатации оборудования и предупреждения возможного повреждения тушки в процессе ощипывания (Рис. 11).

Поврежденные, изношенные, сломанные или отсутствующие пальцы машины необходимо заменять ежедневно для эффективной эксплуатации оборудования и предупреждения возможного повреждения тушки в процессе ощипывания (Рис. 11).

Потрошение

Потрошение — одна из самых важных стадий переработки с точки зрения риска контаминации тушки в процессе производства готовой продукции. Если бройлерному поголовью не было предоставлено достаточное время для освобождения кишечника до убоя, а затем во время потрошения произошло повреждение внутренних органов, это может привести к загрязнению тушки содержимым кишечника. Обычно рекомендуется заканчивать кормление за 8-12 часов максимум до начала переработки с тем, чтобы освободить кишечник, не теряя при этом живой массы. Однако, если птица провела слишком длительный период времени без корма (13+ часов), может произойти повреждение оболочки кишечника, при котором желчь и другие жидкости могут попасть на тушку. При загрязнении необходимо вымыть, подрезать тушку и подвергнуть ее повторной переработке, что является дорогим и трудоемким процессом (Bilgili, 2010). На Рис. 12 приведен пример чистой птицы и ее внутренних органов, а на Рис. 13 показана контаминированная тушка, которая должна пройти повторную обработку.

Охлаждение тушки

Существует два основных метода охлаждения тушки: водное и воздушное охлаждение (Рис. 14). Водное охлаждение заключается в погружении тушки в воду, двигающуюся противотоком температурой 0-1°C на 1.5 — 3 часа в зависимости от веса тушки. Цель при этом — снижение температуры мышечной ткани до <4°C, что способствует прекращению развития микроорганизмов. Одним из основных факторов охлаждения в воде является поддержание содержания хлора в воде около 5 мг/л, что помогает уменьшить риск перекрестного заражения. Это может вызывать трудности в условиях, когда большой объем тушек, поступающих в систему охлаждения, выделяет определенный объем органического материала, который в свою очередь снижает содержание свободного хлора в воде.

Воздушное охлаждение имеет все большую популярность в индустрии, так как позволяет уменьшить объем воды, поглощаемый тушкой при охлаждении в воде. Воздушное охлаждение заключается в охлаждении тушки в помещении с контролируемым микроклиматом с помощью нагнетаемого воздушного потока. Так как отдача тепла в воздухе намного ниже, чем в воде,воздушное охлаждение тушки является более длительным процессом. Как правило, воздушное охлаждение тушки до 4°C или ниже занимает около 16 часов.

Ключевые моменты

-

Отлов, погрузка в контейнеры, погрузка в автотранспорт и транспортировка должны выполняться осторожно с тем, чтобы не вызвать травм, кровоподтеков, стресса и отхода птицы.

-

Время окончания кормления должно быть запланировано на 8-12 часов до начала переработки, и время ожидания птицы в цехе до начала переработки не должно превышать 2 часов с момента выгрузки.

-

Подвешивание птицы должно осуществляться с особой осторожностью для уменьшения риска нанесения травм (кровоподтеки, перелом костей, кровоизлияния на кончиках крыльев).

-

Во время подвешивания птицы рекомендуется применять низкую интенсивность освещения синего спектра, что успокаивает птицу.

-

При электрооглушении обычно используется электрическое напряжение 12-150мА (миллиамперов) на голову в течение 2-11 секунд.

-

При использовании системы газового оглушения необходимо применять рекомендации экспертов по расчету точной скорости подачи газа и типа применяемого газа.

-

Рекомендуется, чтобы обескровливание тушки проходило в течение 90-150 секунд.

-

Большинство цехов переработки осуществляют ошпаривание тушки в течение 1-3.5 мин. в зависимости от веса тушки.

-

Для ошпаривания, как правило, применяется низкая (52-54°C) и средняя (55-57°C) температура, для получения желтого (неповрежденная кутикула) и белого (удаленная кутикула) цвета кожи.

-

Следует ежедневно заменять поврежденные, изношенные, сломанные или отсутствующие резиновые пальцы машины для ощипывания.

-

Необходимо внимательно следить за гигиеной во время процесса потрошения и при возникновении загрязнения тушку следует вымыть, подрезать и подвергнуть повторной обработке.

-

Водное или воздушное охлаждение тушки является необходимой стадией переработки для прекращения роста микроорганизмов, что увеличивает длительность хранения продукции. Обе системы охлаждения должны иметь возможность охлаждения тушки до температуры 4°C.

Д-р Сарж Билгили, профессор Эмеретус, университет Auburn

Техническое пособие Aviagen — Качество тушки в цехе переработки, ноябрь 2016

Библиография

- Bilgili, S. F., 2010. Poultry Meat Inspection and Grading. Pages 67-99 in: Poultry Meat Processing, Eds., C. M. Owens, C. Alvarado, and A. R. Sams, 2nd ed., CRC Press LCC, Boca Raton, FL.

- Huang, J.C., M. Huang, J. Yang, P. Wang, X.L. Xu, and G.H. Zhou. The effects of electrical stunning methods on broiler meat quality: Effect on stress, glycolysis, water distribution, and myofibrillar ultrastructures Poultry Science (August 2014) 93 (8): 2087-2095 first published online June 3, 2014 doi:10.3382/ps.2013-03248.

- Kuenzel, W.J. and A.L. Ingling. A Comparison of Plate and Brine Stunners, A.C. and D.C. Circuits for Maximizing Bleed-out in Processed Poultry Poultry Science (1977) 56 (6): 2087-2090 doi:10.3382/ps.0562087.

- Plumber, H.S., B.H. Kiepper, and C.W. Ritz. Effects of broiler carcass bleed time and scald temperature on poultry processing wastewater J Appl Poult Res (2012) 21 (2): 375-383 doi:10.3382/japr.2011-00444.

- Zhang, L., H.Y. Yue, H.J. Zhang, L. Xu, S.G. Wu, H.J. Yan, Y.S. Gong, and G.H. Qi. Transport stress in broilers: I. Blood metabolism, glycolytic potential, and meat quality Poultry Science (2009) 88 (10): 2033-2041 doi:10.3382/ps.2009-00128.